Betonballast-Solaranlagen

Betonschotter-Bodenmontagekonstruktionen für Solaranlagen,Eine Schlüssellösung für gewerbliche und großflächige Solaranlagen, bei denen eine Dachmontage nicht möglich und eine Bodendurchdringung unerwünscht ist. Was sind Betonballast-Freiflächenmontagesysteme?

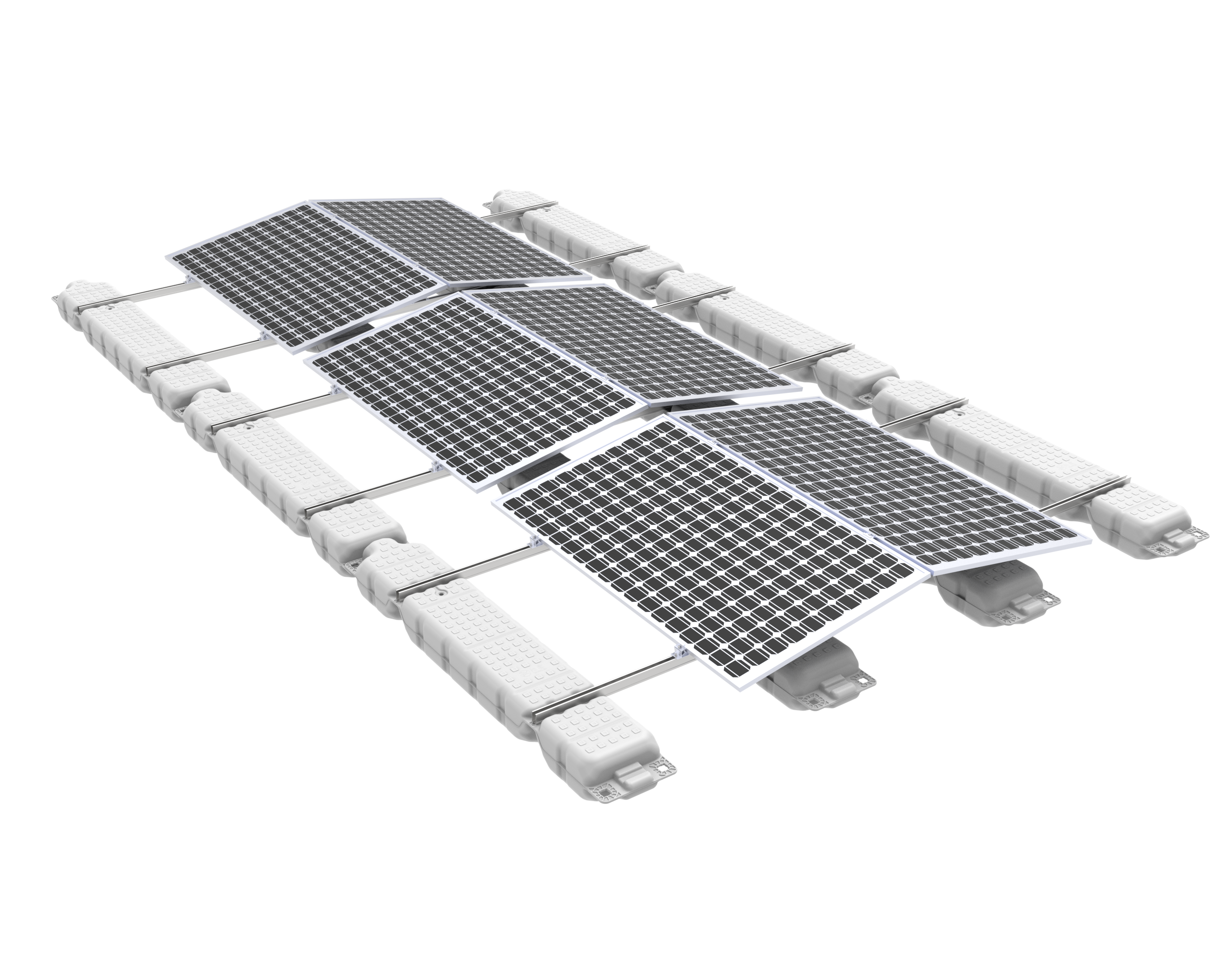

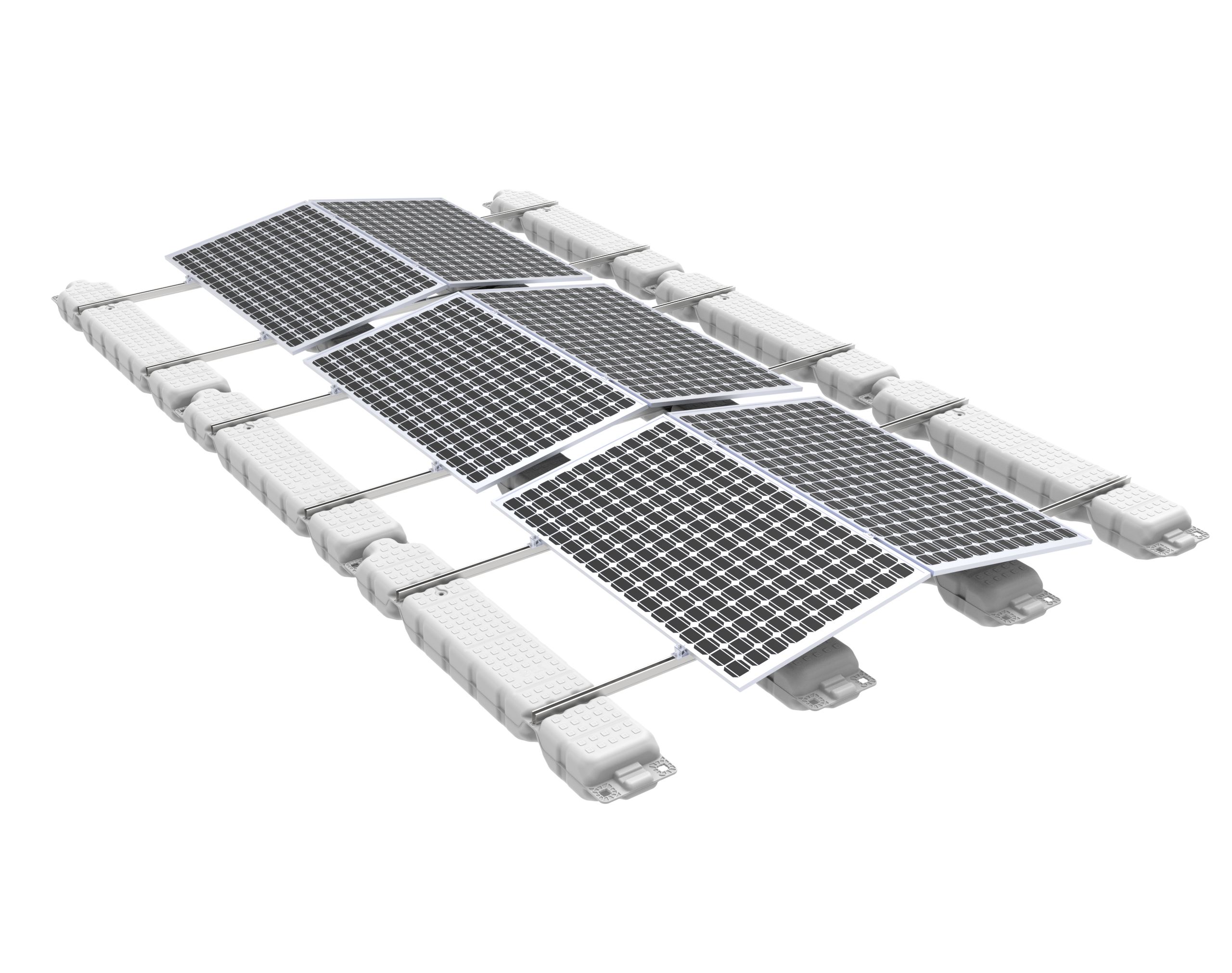

Ein Betonballast-Montagesystem ist ein nicht-penetrierendes, beschwertes Fundament für Solaranlagen. Anstatt mit Rammpfählen oder Betonpfeilern im Erdreich verankert zu werden, wird die gesamte Konstruktion durch das Eigengewicht von Betonblöcken gehalten.

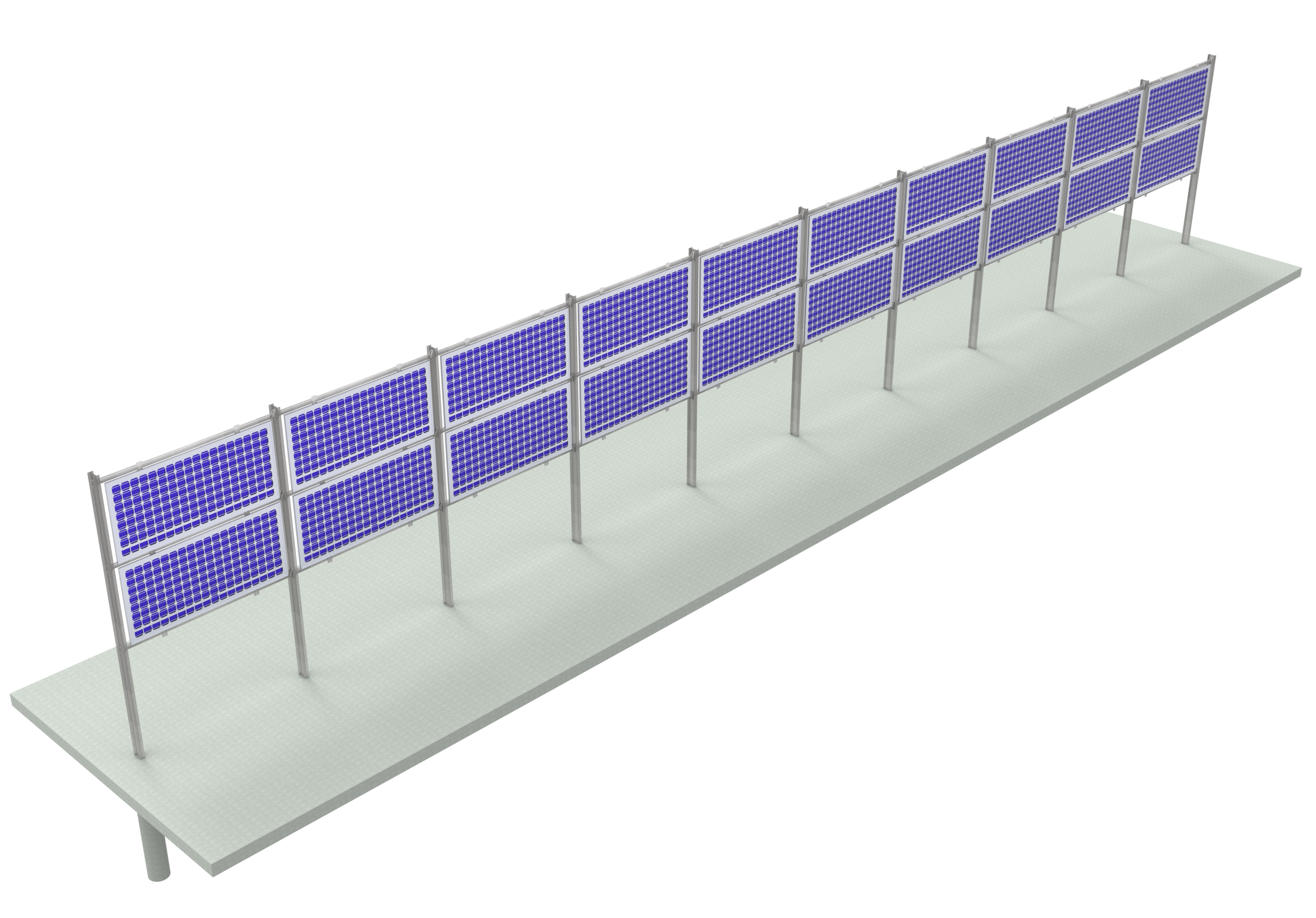

Diese Systeme werden hauptsächlich in zwei Szenarien eingesetzt:

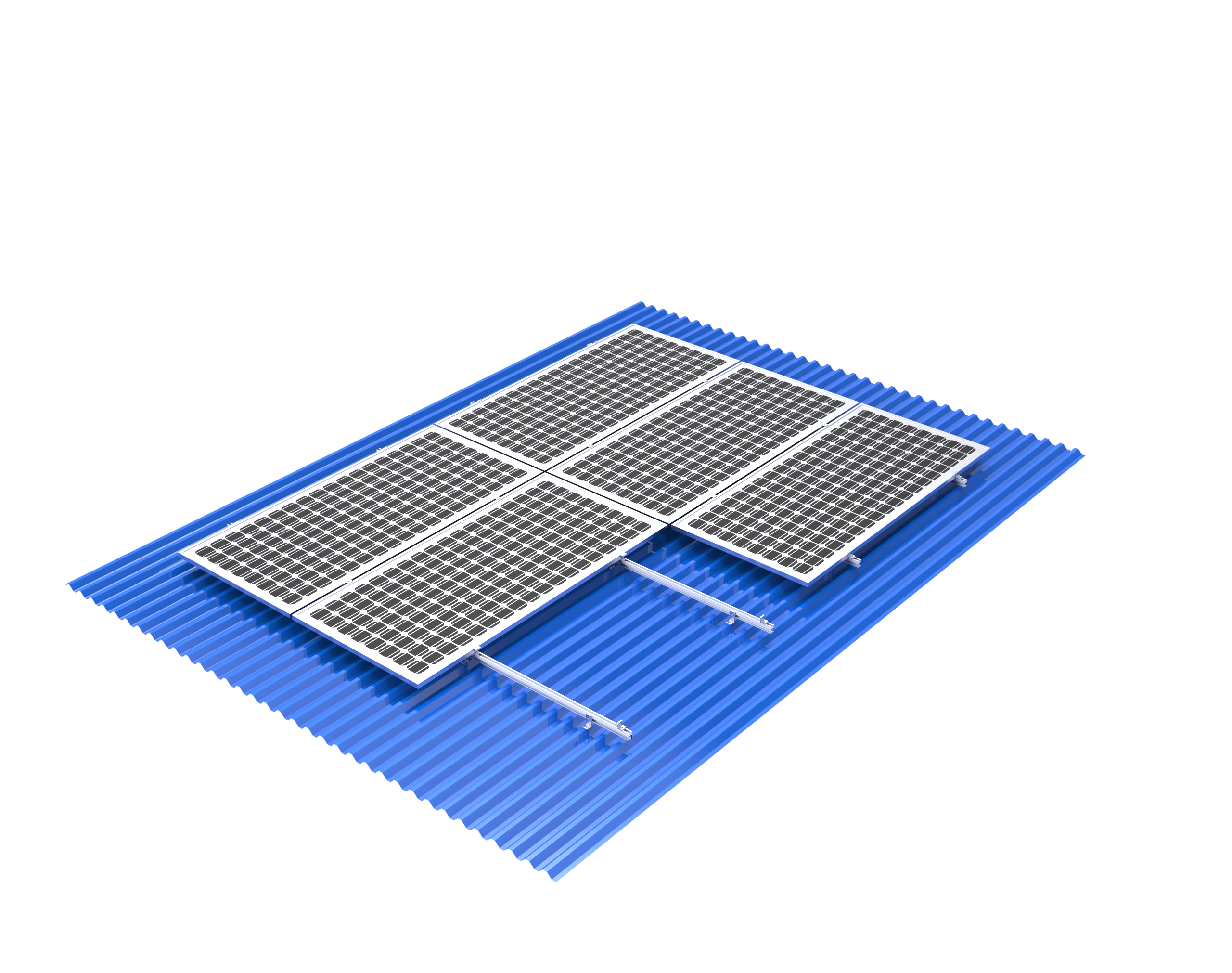

Auf Flachdächern oder Dächern mit geringer Neigung: Insbesondere auf großen Gewerbegebäuden mit Membrandächern (EPDM, TPO, PVC), die nicht durchdrungen werden können. (Wir konzentrieren uns hier auf Anwendungen am Boden, aber das Prinzip ist identisch.)

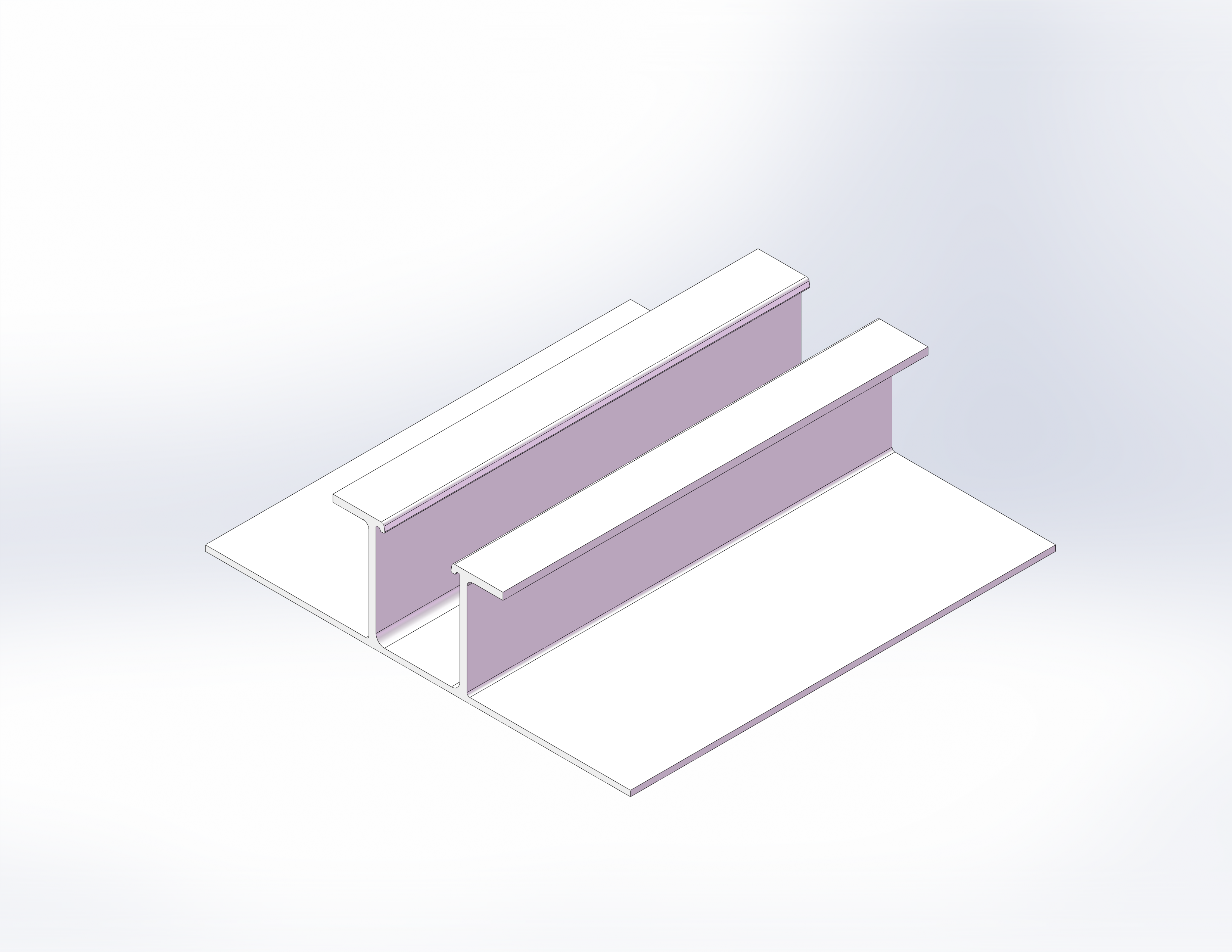

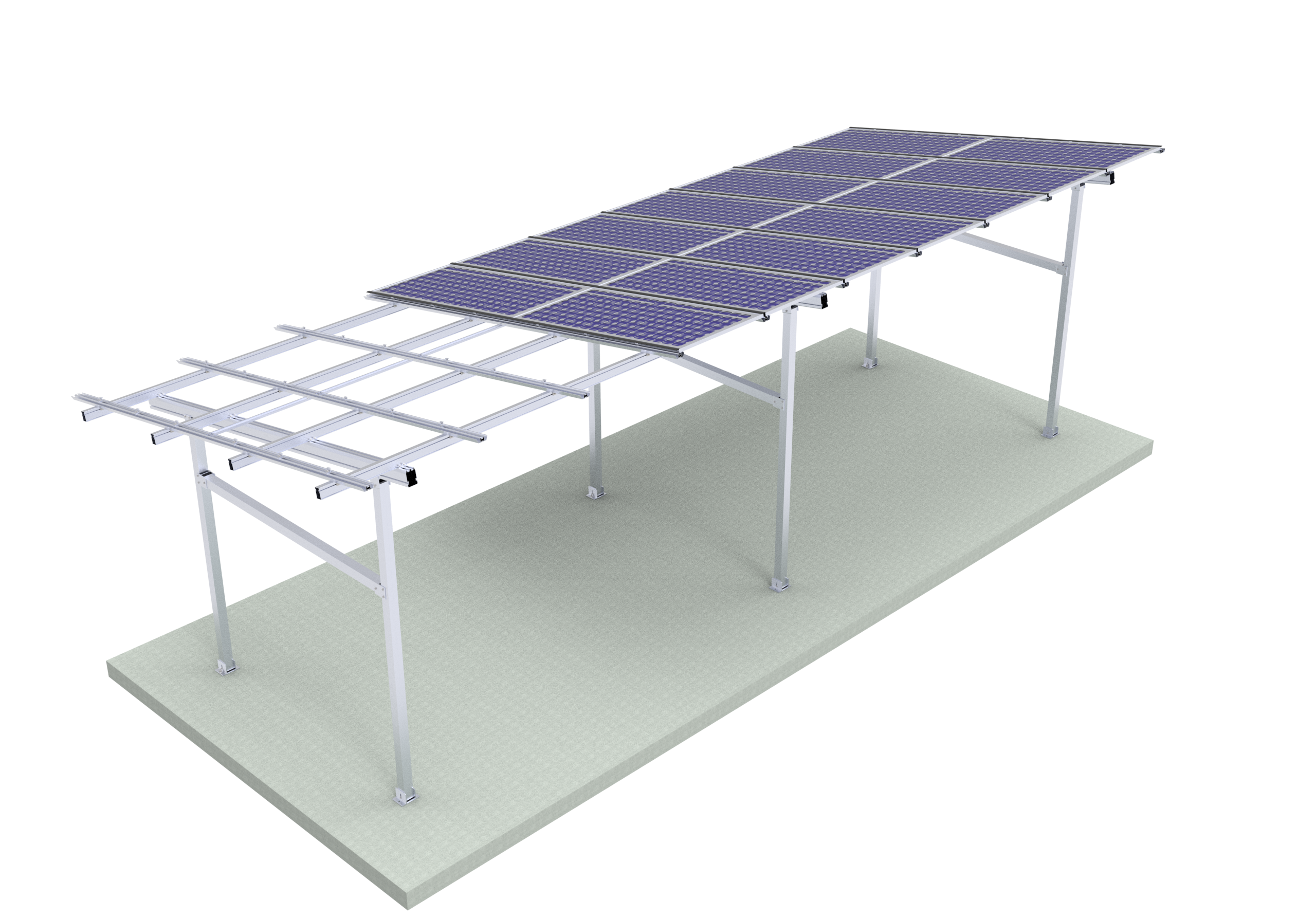

Am Boden: Wo die Gegebenheiten vor Ort herkömmliche Bohr- oder Rammarbeiten schwierig, teuer oder verboten machen. Kernkomponenten eines ballastierten Bodenmontagesystems: 1. Betonballastblöcke: Diese bilden das Fundament. Sie können sein: • Fertigteile: Standardbetonblöcke (wie große Schlackensteine), die von einem Lieferanten bezogen werden. • Maßgefertigte Tröge: Lange, U-förmige Betontröge, in denen die Regalschienen sitzen. Diese sind üblich und verteilen das Gewicht gleichmäßig. • Vor Ort gegossene Blöcke: Beton, der vor Ort in Schalungen gegossen wird. Dies kann bei sehr großen Projekten kostengünstiger sein.

Funktionsweise von Ballastsystemen:Das Konstruktionsprinzip: Das System widersteht dem Anheben durch Wind oder anderen Kräften durch das Gewicht des Ballasts und nicht durch die Fundamenttiefe. • Windauftrieb: Die primäre zu überwindende Kraft. Wenn Wind unter und über die geneigten Paneele strömt, erzeugt er eine Auftriebskraft. Das Gesamtgewicht des Betonballasts muss deutlich größer sein als die berechnete Auftriebskraft für den Standort. • Kippmoment: Der Wind versucht auch, die Anlage umzukippen. Das Gewicht des Ballasts erzeugt in Kombination mit der breiten Basis der Ballastwannen ein stabilisierendes Moment, das dieser Kippkraft entgegenwirkt. • Sicherheitsfaktor: Ingenieure konstruieren diese Systeme mit einem hohen Sicherheitsfaktor (z. B. 1,5 oder höher).

Das bedeutet, dass das Ballastgewicht um mehr als 50 % über der maximal zu erwartenden Auftriebskraft berechnet wird.

Hauptvorteile von ballastierten Bodenmontagen

Keine Bodendurchdringung (größter Vorteil): • Ideal für kontaminierte oder sanierte Flächen: Kann auf Altlastenflächen mit undurchdringlichen Abdeckungen errichtet werden. • Vermeidung von unterirdischen Versorgungsleitungen: Kein Risiko, Strom-, Gas- oder Wasserleitungen zu beschädigen. • Schutz von Deponien: Perfekt für Solaranlagen auf geschlossenen Deponieabdeckungen. • Vereinfachte Genehmigung: Oftmals ist das Genehmigungsverfahren einfacher als bei Systemen mit Bodendurchdringung, da es in einigen Rechtsordnungen nicht als dauerhafte Struktur gilt.

Reversibilität und minimale Auswirkungen auf den Standort:• Das System ist nicht permanent. Am Ende der Lebensdauer der Anlage können die Blöcke entfernt und oft recycelt werden, und das Land wird mit minimalen Eingriffen in seinen ursprünglichen Zustand zurückversetzt.

Kosteneffizienz an geeigneten Standorten• Auf Baustellen mit problematischem Boden (felsig, hoher Grundwasserspiegel) oder den oben genannten Einschränkungen können Ballastsysteme deutlich günstiger sein als aufwendige Aushubarbeiten oder spezielle Bohrungen.

Wichtigste Nachteile und Herausforderungen im Design

Die Bodenpressung ist entscheidend: Sie stellt die wichtigste ingenieurtechnische Randbedingung dar. Der Boden muss das immense Gewicht des Betons tragen können, ohne sich ungleichmäßig zu setzen. Ein Geotechniker muss den Boden untersuchen, um seine zulässige Pressung (z. B. 2.500 psf) zu bestimmen. Ungeeignete Böden (z. B. lockeres Schüttmaterial, Lehm) können Ballastsysteme unmöglich oder extrem verteuern.

Hohe Material- und Transportkosten:• Beton ist extrem schwer. Der Transport von Tausenden Betonblöcken zur Baustelle ist teuer und logistisch anspruchsvoll. • Das System verwendet deutlich mehr Aluminium/Stahl für die Regalkonstruktion, um eine stabile und breite Basis zu schaffen.

Nicht geeignet für Hanglagen: Ballastsysteme sind für sehr flaches Gelände (typischerweise Neigungen unter 3-5 Grad) ausgelegt. An Hängen sind sie unpraktisch.

Windabweiser: In windreichen Gebieten muss die Konstruktion sorgfältig ausgelegt sein, um zu verhindern, dass der Wind unter die Anlage gerät und sie ansaugt. Dies erfordert oft einen sehr geringen Neigungswinkel oder Windabweiser.

Potenzial für Pflanzenwachstum:Ohne ordnungsgemäße Baustellenvorbereitung (Geotextilgewebe und Kies) kann Vegetation wachsen und die Ballastwannen anheben, wodurch die Stabilität beeinträchtigt wird. Der Planungs- und Installationsprozess

Geotechnische Untersuchung: Ein unerlässlicher erster Schritt zur Bestimmung der Bodentragfähigkeit.

Wind- und Schneelastanalyse: Ein Ingenieur berechnet die spezifischen Wind- und Schneelasten für den Projektstandort unter Verwendung lokaler Vorschriften (z. B. ASCE 7).

BallastberechnungDer Regalhersteller oder -ingenieur berechnet die exakte Menge an Ballastgewicht, die pro Modul oder Tisch zur Aufnahme der Lasten erforderlich ist, unter Berücksichtigung eines Sicherheitsfaktors. Dies bestimmt die Größe und Anzahl der Blöcke.

Baustellenvorbereitung:Der Boden wird planiert, um eine perfekte Ebene zu schaffen. Geotextilgewebe wird verlegt und oft mit einer Kiesschicht zur Drainage und Unkrautunterdrückung abgedeckt.

Layout und MontageDie Gestellbeine und Querpfetten werden am Boden montiert.

Platzierung des Schotters: Die Betonblöcke werden gemäß dem technischen Plan sorgfältig in die Schotterwannen oder -halterungen eingesetzt.

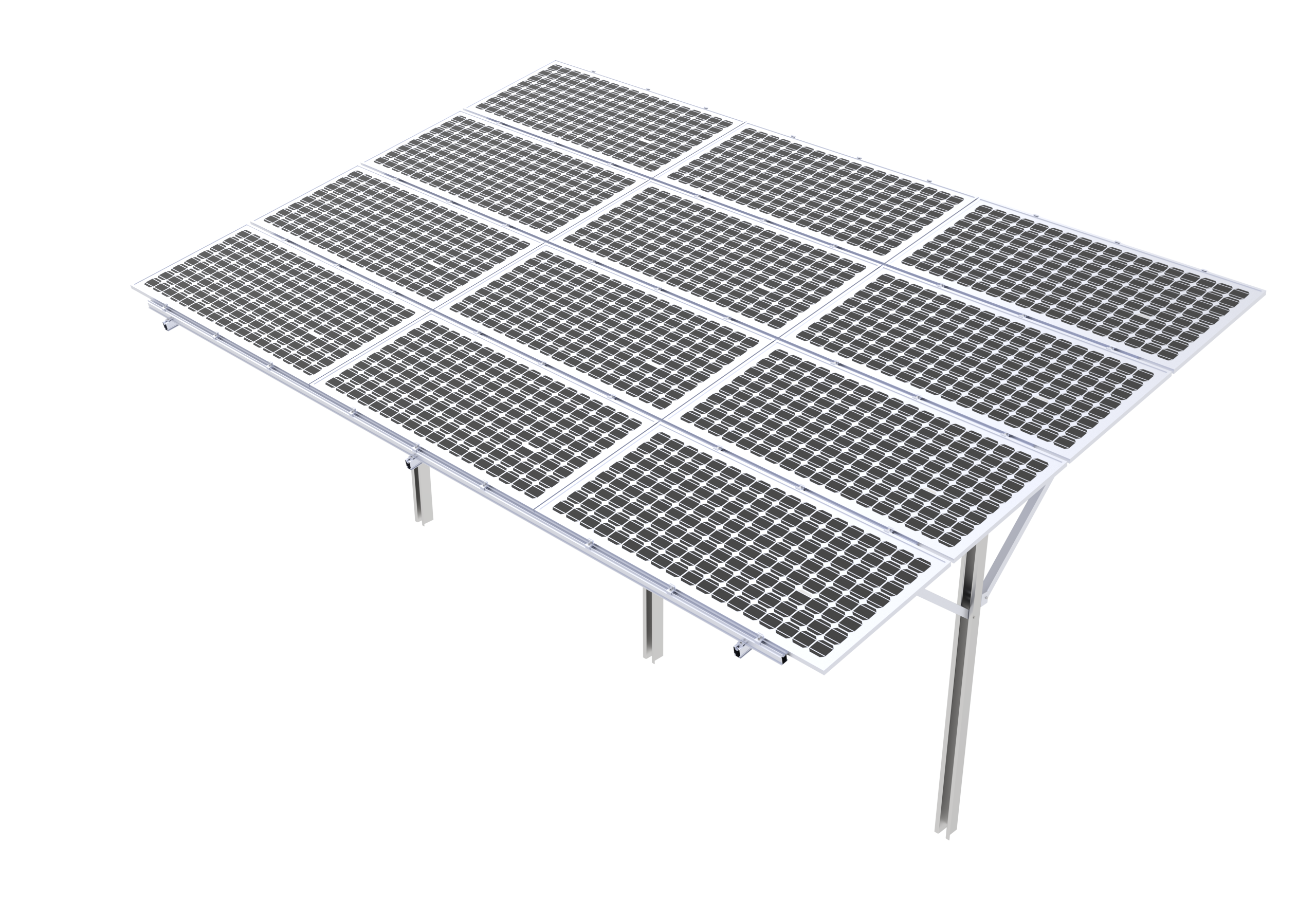

Modulinstallation:Die Solarmodule werden an der nun beschwerten Konstruktion befestigt. Führende Marken und Systemtypen: • Terrasmart: Ein wichtiger Akteur auf dem US-Markt, bekannt für seine Ballastlösungen für Boden- und Dachmontage, die häufig ein geteiltes Schienensystem für eine einfachere Installation verwenden. • GameChange Solar: Bietet das Genius Ballastsystem an, das vorgefertigte Ballastblöcke und eine hochgradig konfigurierbare Montagekonstruktion nutzt. • Schletter: Ein deutscher Hersteller mit globaler Präsenz, der robuste Ballastsysteme für verschiedene Geländearten anbietet. • Unirac: Bietet Ballastlösungen für gewerbliche Flachdächer, deren Funktionsprinzipien ähnlich sind wie …BodenmontageDie

AbschlussWann ist ein beschwertes Bodenmontagesystem sinnvoll? Wählen Sie ein beschwertes System, wenn: • Der Boden eine hohe Tragfähigkeit aufweist. • Ein Eindringen in den Untergrund verboten ist (z. B. Deponien, Industriebrachen, abgedeckte Flächen). • Der Untergrund sehr eben ist. • Die Untergrundverhältnisse schwierig sind (z. B. Fels, hoher Grundwasserspiegel) und dadurch die Bohrkosten steigen. Vermeiden Sie ein beschwertes System, wenn: • Der Boden schwach ist oder eine geringe Tragfähigkeit aufweist. • Das Gelände geneigt ist. • Der Standort abgelegen ist und der Transport großer Betonmengen zu teuer wäre.

Zusammenfassend lässt sich sagen:Betonballast-Bodenbefestigungensind eine hochspezialisierte und unschätzbare technische Lösung, die die großflächige Entwicklung von Solaranlagen an Standorten ermöglicht, an denen herkömmliche Methoden versagen, und so ansonsten unbrauchbares Land in eine Quelle sauberer Energie verwandelt.